3.1.- DESARROLLO DE CIRCUITOS NEUMÁTICOS

Los elementos básicos de un circuito neumático son:

· El generador de aire comprimido, es el dispositivo que comprime el aire de la atmósfera hasta que alcanza la presión de funcionamiento de la instalación. Generalmente se asocia con un tanque donde se almacena el aire para su posterior utilización.

La mayor parte de los compresores suministran un caudal discontinuo de aire, de manera que se debe almacenar en un depósito, este sirve para evitar que los compresores estén en funcionamiento constantemente, incluso cuando no se necesita gran caudal de aire, también ayudan a enfriar el aire. Los depósitos generalmente disponen de manómetro que indica la presión interior, una válvula de seguridad que se dispara en caso de sobrepresiones y una espita para el desagüe de las condensaciones que se producen en el interior del depósito.

Las tuberías y los conductos. Para transportar el aire es necesario utilizar conductores. Los conductores utilizados son tuberías metálicas o de polietileno de presión. El diámetro de las tuberías depende de las necesidades de caudal que requiere la instalación, teniendo en cuenta la caída de presión producida por las pérdidas y la longitud de las tuberías.

Para conectar los tubos nos ayudamos de una regleta de derivación con enchufes rápidos, sobre la que conectamos los tubos para obtener las toma de presión necesaria. Se trata de conexiones de seguridad, debe introducirse el tubo profundamente, y para extraerlos debemos pulsar el tapón azul hacia abajo.

Generalmente entre el depósito y el circuito se suele incluir una unidad de mantenimiento que cuenta con un regulador de presión, un filtro y un lubricador de aire.

Los actuadores, como cilindros y motores, que son los encargados de transformar la presión del aire en trabajo útil.

Válvula 5/2: una de sus principales aplicaciones es controlarlos cilindros de doble efecto.

Diseño de circuitos neumáticos

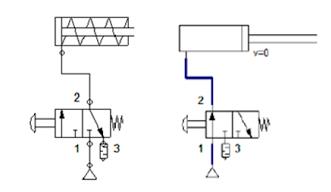

Existen dos maneras de controlar un cilindro, control directo y control indirecto, y nosotros elegiremos el tipo de control según sea nuestra necesidad, aunque cabe destacar que en el control indirecto no hay perdidas depresión y por tanto más exactitud.

Control directo

En este tipo de control el pistón esta directamente controlado por la válvula, en el cual existen pérdidas de presión debidas a que la válvula tiene un consumo de aire, lo que ocasiona que el cilindro salga con menor presión a la suministrada inicialmente.

Control indirecto

Este tipo de control utiliza una válvula cuyos accionamientos son neumáticos, lo que nos permite controlar la presión y con esto hay mayor exactitud y el vástago del cilindro sale a la presión deseada

Cada elemento debe tener una numeración así como cada una de sus conexiones.

Por ejemplo: la representación completa de las válvulas puede ser:

El programa a utilizar para la fabricación de circuitos neumáticos es festo fluidsim, y por lo tanto se muestran as partes fundamentales a conocer del programa, así como las indicaciones paso a paso para la fabricación de circuitos neumáticos sencillos:

Barra de herramientas

Biblioteca:

Esta área es donde están los elementos a utilizar para la construcción de circuitos neumáticos.

Zona de trabajo: como el nombre lo indica esta área nos indica nuestra zona de trabajo.

Desarrollo de control de un cilindro de simple efecto

Seleccionar válvula 3/n vías y un cilindro de simple efecto.

Seleccionar tipos de accionamiento para la válvula, esto se consigue dando doble clic sobre la válvula, seleccionando en el menú de la izquierda y de la derecha, los tipos de accionamientos requeridos según sea el caso. Para este caso, se seleccionó un accionamiento mecánico (esfuerzo) del tipo push button, para el accionamiento izquierdo, y retorno de muelle, para el accionamiento derecho.

Realizada la configuración de la válvula, queda de la siguiente manera:

Posteriormente, se da doble clic en la conexión abierta número 3, y en la ventana desplegada en el menú cierre de conexión se selecciona el silenciador.

En la conexión número 3 siempre se colocará un silenciador.

Se selecciona una fuente de aire comprimido del menú de elementos y se procede a conectarla a la conexión número 1 de la válvula, y la conexión número 2 al cilindro de simple efecto, quedando:

A la conexión número 1 siempre irá conectada la fuente de aire comprimido.

En la barra de icono Oprimir el botón “play”, para proceder con la simulación, Oprimimos el push button, accionamiento derecho de la válvula.

Observamos como el vástago del cilindro cambia de posición y sale ya que al accionar el esfuerzo mecánico se permite el flujo de aire hacia el cilindro, de la conexión 1 a la 2 de la válvula y de esta al cilindro.

3.1.1.- CIRCUITOS COMBINATORIOS

La aplicación básica del álgebra de Boole son los circuitos combinatorios.

Los circuitos combinatorios se pueden definir como la realización física de una función boleana.

Un circuito combinatorio está representado por una formula boleana y sigue las reglas del algebra de Boole.

Los circuitos combinatorios son un conjunto de compuertas lógicas que se interconectan de una manera tal que se obtiene una o varias salidas deseadas.

Los circuitos combinatorios se utilizan para resolver problemas en los cuales se requiere de una combinación especifica de algunas entradas para obtener otras salidas determinadas.

Cuando se da el nivel de salida deseado para un circuito lógico para todas las posibles combinaciones de entradas, los resultados se pueden mostrar más fácilmente en una tabla de verdad.

Los circuitos combinatorios se pueden realizar utilizando las compuertas lógicas básicas and, or y not.

Ø Circuitos combinatorios:

§ Para funciones sencillas:

· Las puertas

§ Para funciones complejas:

· Los codificadores

· Los decodificadores

· Los multiplexores

· Los demultiplexores

· Algunos circuitos aritméticos

Ø Procedimiento de diseño de circuitos combinatorios:

Diseñar un circuito con propiedades dadas es lo mismo que encontrar la proposición que tiene una tabla de verdad determinada es decir:

1. Construir la tabla que el estado deseado del circuito.

2. Se forma la función booleana correspondiente a la tabla.

3. Si es posible se simplifica.

4.- Finalmente se dibuja el circuito simplificando correspondiente.

Consultas:

3.1.2.- CIRCUITOS SECUENCIALES USANDO MÉTODOS DE: CASCADA, PASO A PASO Y POTENCIA

3.1.2 Circuitos secuenciales:

El fin de este es mantener el orden en el que deben ejecutarse varias acciones de una automatización, asignando a los actuadores finales (cilindros neumáticos) una letra mayúscula. Así mismo, se utiliza un signo + si el vástago del cilindro está extendido y un signo – si el vástago está retraído.

MÉTODO DE CASCADA:

Es un método no intuitivo de desarrollar circuitos neumáticos a partir de una secuencia dada. El método consiste en separar la secuencia en grupos donde, no se repita ninguna letra de la secuencia, con el fin de utilizar el menor número de válvulas de alimentación y tener un orden estructurado al desarrollar dicho circuito.es nombrada así debido a que sus válvulas de presión (4/2 ó 5/2) se conectan en serie.

A continuación se describen los pasos necesarios para resolver una secuencia de operaciones que involucra actuadores neumáticos o electro neumáticos:

1) Analizar el problema y establecer el número de actuadores referenciándolos con letras a cada uno, es decir, para el primer actuador se referenciaría con la letra ‘A’, para el segundo con la letra ‘B’, y así sucesivamente y a su vez identificar los sensores; para estos se usa la letra ‘S’, y para diferenciarlos, se enumeran de manera consecutiva, ‘S0’ para el primer sensor, ‘S1’ para el segundo y así sucesivamente

2) Determinar la secuencia correcta a diseñar teniendo en cuenta que para el desplazamiento hacia afuera de los actuadores se simboliza con el signo (+), y para el retorno de los actuadores se simboliza con el signo (-).

3) Dividir la secuencia en grupos teniendo en cuenta que: un grupo no puede contener más de un movimiento del mismo actuador , no se puede tener A+ y A- en el mismo grupo y además, cada grupo debe contener la mayor cantidad de movimientos de actuadores posible.

4) Identificar cuáles son los sensores que hacen los cambios de grupos y al mismo tiempo generan el primer movimiento del grupo simbolizado con una flecha por debajo con la referencia del sensor correspondiente, y también identificar que sensores generan los movimientos internos del grupo simbolizados con una flecha por arriba con la referencia del sensor adecuado.

5) Establecer el número de válvulas de memoria (5/2) que se necesitan para generar los grupos obtenidos con la siguiente fórmula:

Nv: es el número de válvulas

Ng. es el número de grupos

6) Ya teniendo el número de válvulas de memoria y los cambios de movimiento se crea el esquema general de funcionamiento del circuito.

MÉTODO PASO A PASO:

Este método consiste en obtener tantos grupos como movimientos se tenga dentro de una secuencia, este método ofrece un menor tiempo de respuesta ya que los movimientos son generados por una válvula 3/2 de memoria alimentada directamente dela red; pero tiene la desventaja de usar mas válvulas de memoria en comparación al método cascada y no se puede usar cuando se tengan solo dos movimiento ya que cada salida debe borrar la anterior y se bloquearían.

1) Analizar el problema e identificar el número de actuadores con su respectiva simbología como se describió en el método cascada, e identificar los sensores igualmente con su respectiva simbología.

2) Se deduce la secuencia adecuada a diseñar como se hizo en el segundo paso del método cascada.

3) Dividir la secuencia en tantos pasos como movimientos tenga el proceso e identificar que sensor acciona el paso dependiendo del último movimiento y con esto se puede saber el número de válvulas de memoria que es igual al número de pasos.

4) teniendo el número de válvulas de memoria y los cambios de movimiento se crea el esquema general de funcionamiento del circuito.

MÉTODO INDUCTIVO:

El método intuitivo

consiste en utilizar diferentes componentes y accionamientos para ir uno a uno

solucionando los diferentes inconvenientes que se van

presentando.

Uno de los componentes mas utilizados es el accionamiento abatible, el cual permite

esconder las señales cuando no se requieren y de esta forma evitar la

superposición de señales.

Accionamiento de rodillo abatible

MÉTODO DE SECUENCIA:

Finalmente se

conectan los accionamientos de acuerdo con el orden de los movimientos de la

secuencia. El primer movimiento activa el movimiento número dos para que este

active el siguiente movimiento asta que se activa el movimiento de retorno a

estado inicial. Así mismo las conexiones del primero y ultimo módulo

respectivamente se conectan entre si.

No olvidar que se deben bloquear las conexiones que no se están utilizando.

http://es.scribd.com/doc/62921348/13/Metodo-Cascada